Einführung der Lochstruktur für Drahtziehmatrizen

Einführung der Lochstruktur für Drahtziehmatrizen

Einführung der Lochstruktur für Drahtziehmatrizen

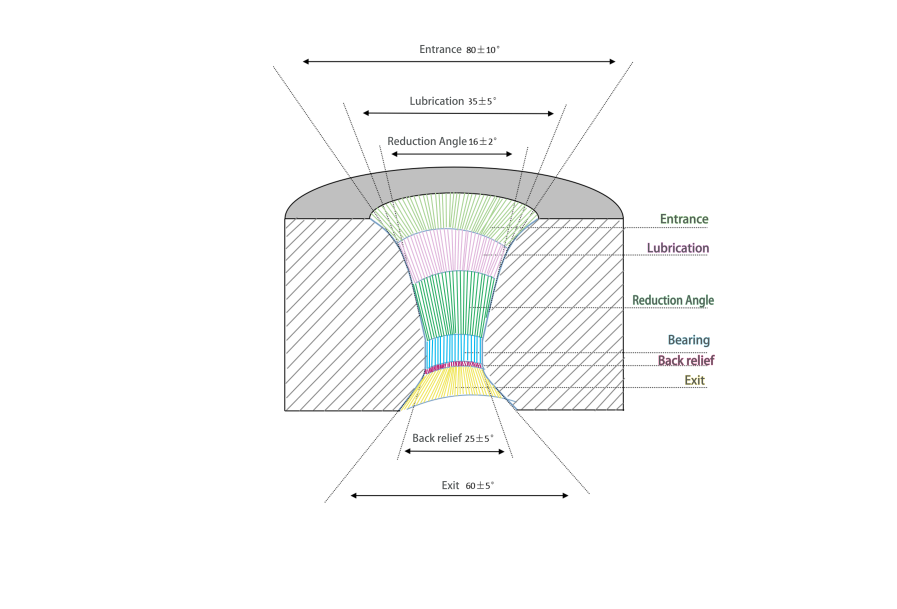

Eingangsbereich : Durch diesen Bereich gelangen Zeichenmaterialien in die Matrizen. Im Allgemeinen handelt es sich um einen Lichtbogen, um zu vermeiden, dass das Ziehgut durch die Matrizen zerkratzt wird.

Schmierzone: Dient der Schmiermittellagerung und der Schmierung des Ziehmaterials, was ein reibungsloses Ziehen begünstigt.

Reduktionszone: Es handelt sich um eine plastische Verformungszone für das Metallziehen, deren Schlüsselabmessungen Länge und Winkel sind. Eine geringere Länge führt dazu, dass beim Ziehen des Metalls mehr Druck auf die Reduktionszone ausgeübt wird. Dies erhöht die Zugspannung erheblich und beschleunigt den Verschleiß der Matrizen, was sich auf den Zieheffekt auswirkt. Die Länge der Reduktionszone variiert je nach Ziehmaterial, Durchmesser und Schmierung. Das Auswahlprinzip ist: 1) Die Länge sollte beim Ziehen von weichem Metalldraht kürzer sein als beim Ziehen von hartem Metalldraht; 2) Die Länge sollte beim Ziehen von Drähten mit kleinem Durchmesser kürzer sein als beim Ziehen von Drähten mit großem Durchmesser. 3) Die Länge sollte beim Nassziehen kürzer sein als beim Trockenziehen. Der Winkel der Reduktionszone sollte größer sein: Ein größerer Winkel erhöht die Zugfestigkeit und die Härte des Ziehmaterials und verringert gleichzeitig die Biegung und Torsion. Der Reduktionszonenwinkel sollte beim Ziehen von Stahl kleiner sein, während er beim Ziehen von Nichteisenmetallen und Hartmetall größer sein sollte.

Lagerlänge: Zeichnungsmaterial erhält seine endgültige Größe durch Lagerlänge, Lagerlänge unterscheidet sich in unterschiedlicher Härte, Querschnitt und Schmierung der Zeichnung Material. Wenn die Lagerlänge zu lang ist, erhöht sich die Reibung, was die Temperatur der Matrize erhöht und sich dann auf die Lebensdauer der Matrize auswirkt. Es erhöht auch die Zugspannung, was zu einem Anstieg der Schrumpf- und Bruchrate beim Ziehen sowie zu einem Anstieg des Pulververbrauchs führt. Wenn die Lagerlänge zu kurz ist, wirken sich Lageränderungen auf die Endgröße in der Zeichnung aus.

Im Allgemeinen 1) Die Lagerlänge ist beim Ziehen von Weichmetallmaterial kürzer als beim Ziehen von Hartmetallmaterial. 2) Die Lagerlänge sollte beim Ziehen von Drähten mit kleinem Durchmesser kürzer sein als beim Ziehen von Drähten mit großem Durchmesser. 3) Die Lagerlänge sollte beim Nassziehen kürzer sein als beim Trockenziehen.

Hintere Entlastung und Ausgang: Der Ausgang ist der letzte Teil, an dem das Ziehmaterial aus den Matrizen austritt. Es soll die Lagerlänge vor Rissbildung schützen. Der Ausgang sollte nicht zu kurz sein, da der Ausgang sonst leicht kaputt geht. Mit der Rückentlastung soll sichergestellt werden, dass das Ziehmetall den Ausgang nicht zerkratzt und die Drahtqualität beeinträchtigt. Beim Einstellen der Matrizen muss der scharfe Teil, der Ausgang und Lager verbindet, bogenförmig geschliffen werden, um zu verhindern, dass der Draht beim Durchlaufen der Matrizen zerkratzt wird.

English

English Español

Español Português

Português русский

русский français

français 日本語

日本語 Deutsch

Deutsch Tiếng Việt

Tiếng Việt Nederlands

Nederlands ไทย

ไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা

বাংলা Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk Gaeilge

Gaeilge عربى

عربى Indonesia

Indonesia norsk

norsk čeština

čeština Ελληνικά

Ελληνικά Українська

Українська नेपाली

नेपाली Burmese

Burmese български

български ລາວ

ລາວ Latine

Latine slovenský

slovenský Lietuvos

Lietuvos

Wire China 2024

Wir werden an der Wire China 2024 in Shanghai teilnehmen.

WeiterlesenDie Rolle von SOLID STRANDING STIRKEN und ihre Anwendung in der industriellen Produktion

SOLID STRANDING DIES, also massive Verseilmatrizen, sind ein unverzichtbares und wichtiges Werkzeug in der Draht- und Kabelproduktionsindustrie. Jetzt werde ich die Rolle von SOLID STRANDING DIES und ihre Anwendung in der industriellen Produktion vorstellen.

WeiterlesenÜber das Rasieren von Schälmessern

Über die Anwendung von Rasier- und Schälwerkzeugen

Weiterlesen